Мачты используются в самых разных сферах — от телекоммуникаций и освещения до энергетики и навигации. Надежность таких конструкций напрямую влияет на безопасность, стабильность работы оборудования и срок эксплуатации объектов. Именно поэтому процесс их создания требует строгого соблюдения технологических стандартов и инженерных расчетов. Технология производства мачт сегодня представляет собой комплексный и многоэтапный процесс, в котором сочетаются современные материалы, точная механическая обработка и строгий контроль качества.

Проектирование как основа будущей конструкции

Производство мачты начинается задолго до работы с металлом. На этапе проектирования инженеры определяют:

-

назначение конструкции;

-

предполагаемую нагрузку;

-

климатические условия эксплуатации;

-

высоту и конфигурацию мачты;

-

требования к устойчивости и безопасности.

Расчеты выполняются с учетом ветровых, снеговых и динамических нагрузок. Ошибки на этом этапе могут привести к снижению ресурса конструкции или необходимости дорогостоящих доработок в будущем.

Выбор материалов и подготовка сырья

Для изготовления мачт чаще всего используют высококачественную конструкционную сталь или алюминиевые сплавы. Материалы подбираются исходя из требований к прочности, весу и коррозионной стойкости.

Перед началом производства металл проходит:

-

входной контроль качества;

-

проверку на соответствие стандартам;

-

подготовку поверхности для дальнейшей обработки.

Это позволяет исключить дефекты еще на раннем этапе и обеспечить стабильное качество готовых изделий.

Изготовление элементов мачты

После подготовки сырья начинается формирование отдельных секций. В зависимости от конструкции мачты применяются различные методы:

-

резка металла по заданным параметрам;

-

гибка и формирование профилей;

-

сварка узлов и соединений;

-

механическая обработка крепежных элементов.

Сварочные работы выполняются по строго регламентированным технологиям, так как именно сварные швы часто испытывают наибольшие нагрузки при эксплуатации.

Защита от внешних воздействий

Одним из ключевых этапов является защита конструкции от коррозии. Для этого применяются:

-

горячее цинкование;

-

антикоррозионные грунты;

-

лакокрасочные покрытия специального назначения.

Качественная защита значительно увеличивает срок службы мачты, особенно при эксплуатации в агрессивной среде или регионах с повышенной влажностью.

Контроль качества и испытания

Перед отправкой заказчику каждая мачта проходит обязательный контроль. Он включает:

-

визуальный осмотр;

-

проверку геометрии;

-

контроль сварных соединений;

-

соответствие проектной документации.

В некоторых случаях проводятся дополнительные испытания на прочность и устойчивость, что особенно важно для высотных и ответственных объектов.

Монтаж и эксплуатация

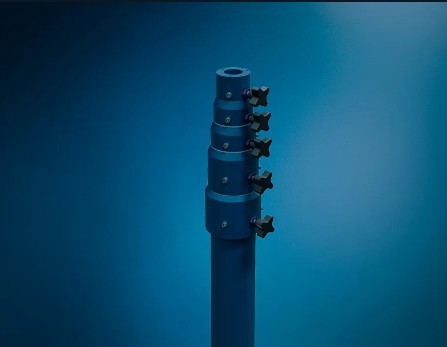

Хотя монтаж не является частью производства в прямом смысле, конструкция мачты проектируется с учетом удобства сборки и дальнейшего обслуживания. Модульный принцип позволяет упростить транспортировку и ускорить установку на объекте.

Современное производство мачт — это сложный инженерный процесс, в котором каждая деталь имеет значение. От точности расчетов и качества материалов до технологии сварки и антикоррозионной защиты — все этапы напрямую влияют на надежность и долговечность конструкции. Грамотно выстроенная технология производства мачт позволяет создавать безопасные, устойчивые и долговечные решения, которые успешно служат десятилетиями в самых разных условиях эксплуатации.

5203

5203