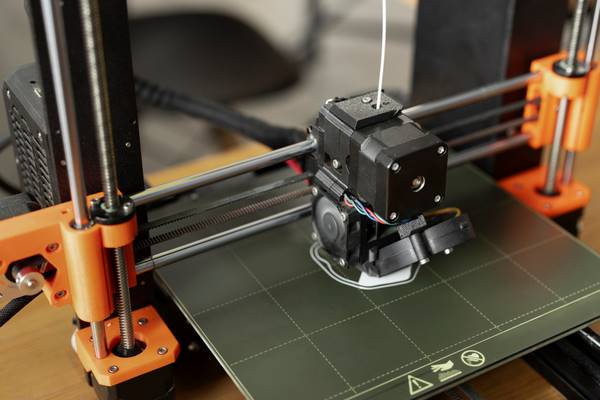

Дослідники з Університету Хіросіми розробили метод 3D-друку одного з найтвердіших інженерних матеріалів — карбіду вольфраму-кобальту.

Матеріал карбід вольфраму-кобальт (WC–Co) широко застосовується в ріжучих і будівельних інструментах завдяки винятковій зносостійкості. Традиційно його виготовляють методом порошкової металургії — “пресування та спікання металевих порошків під високою температурою”. Такий підхід забезпечує високу твердість, але супроводжується значними втратами дорогої сировини. Особливо це стосується вольфраму та кобальту.

У новому дослідженні, опублікованому в International Journal of Refractory Metals and Hard Materials, запропоновано використання адитивного виробництва — “пошарового нарощування матеріалу”. Ключовою технологією стало лазерне опромінення гарячим дротом, що поєднує лазерний промінь із попередньо нагрітим присадним матеріалом. Це дозволяє розміщувати твердий сплав лише в необхідних зонах. Таким чином зменшуються витрати та енергоспоживання.

«Завдяки використанню адитивного виробництва цементований карбід можна наносити лише там, де це необхідно» — пояснив Кейта Марумото. Дослідники досягли твердості понад 1400 HV — “показника за шкалою Віккерса, що відображає опір проникненню”. Отримані зразки не мали дефектів і зберігали механічну цілісність. Це співставно з характеристиками промислових зразків.

Метод передбачає пом’якшення матеріалу без повного плавлення. Такий підхід зменшує ризик утворення тріщин у крихких структурах. «Підхід до формування шляхом пом’якшення, а не повного плавлення, є новим» — наголосив Марумото. У перспективі технологія може бути застосована до інших твердих матеріалів.

Отже, інтеграція адитивних технологій із лазерним контролем температур відкриває шлях до економнішого виробництва надтвердих сплавів. Це має потенціал змінити підхід до створення промислових інструментів нового покоління.

Вчені навчилися 3D-друкувати один із найтвердіших матеріалів з’явилася спочатку на Цікавості.

3671

3671